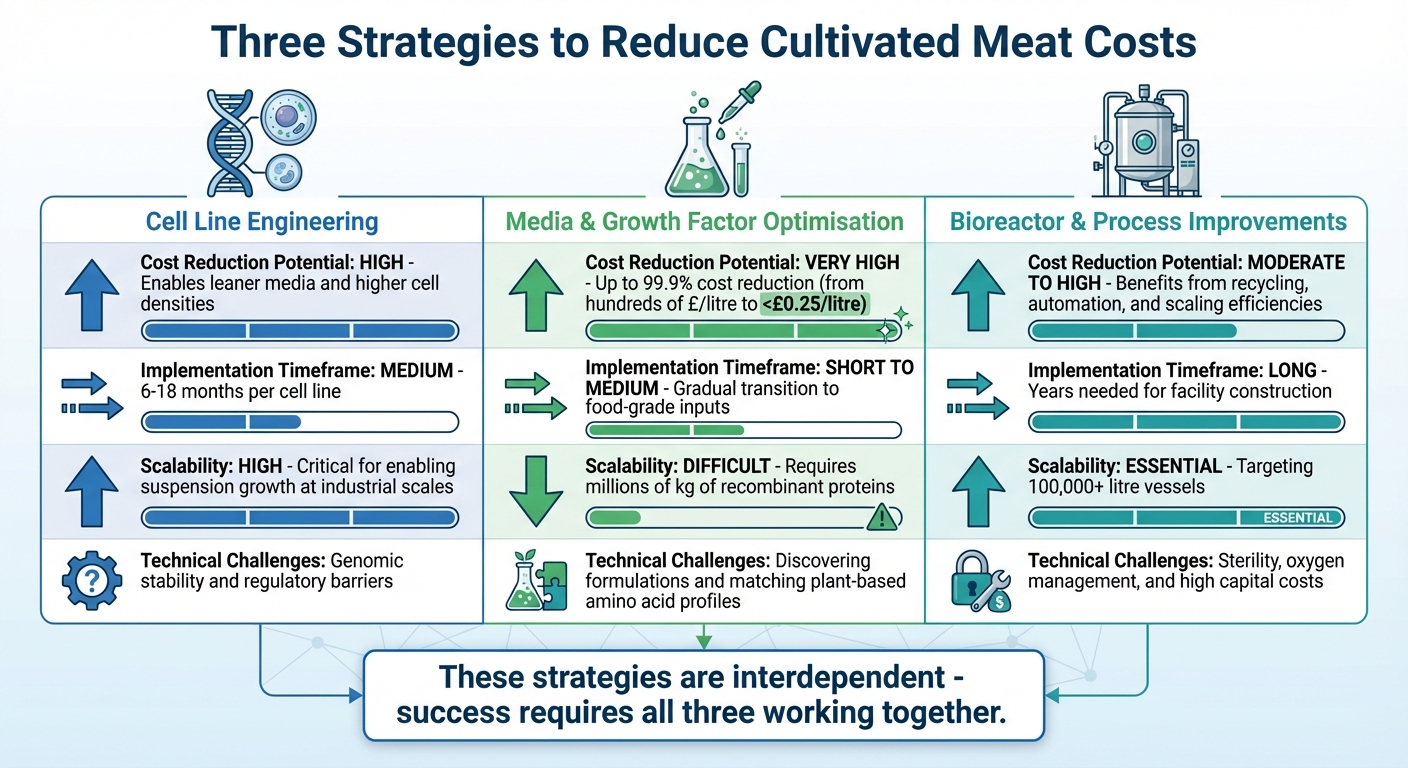

Kasvatettu liha on kallista, mutta kustannukset ovat laskemassa. Suurin este? Kasvatusmedia, joka voi maksaa satoja punta per litra. Kilpaillakseen perinteisen lihan kanssa, hintojen on laskettava £1 per litra tai vähemmän. Kolme strategiaa ohjaa tätä muutosta:

- Solulinjan insinööritys: Eläinsolujen säätäminen ravintotarpeiden vähentämiseksi ja tehokkaamman kasvun saavuttamiseksi.

- Median optimointi: Kalliiden lääketeollisuuden ainesosien korvaaminen edullisemmilla elintarvikelaatuisilla vaihtoehdoilla.

- Bioreaktorin parannukset: Tuotannon skaalaaminen suuremmilla, tehokkaammilla järjestelmillä.

Jokainen lähestymistapa käsittelee ainutlaatuista haastetta, mutta niiden yhdistetty edistyminen on avain kasvatetun lihan tekemiseen edulliseksi. Tavoite? Tuoda hinnat lähemmäksi perinteistä lihaa, jotta se olisi kaikkien saatavilla.

Solulinjojen insinööritys kasvatetulle lihalle ja kestävälle soluviljelylle #kasvatetutliha

1.Solulinjan suunnittelu

Solulinjan suunnittelu tarjoaa älykkään tavan vähentää ravintokustannuksia säätämällä eläinsoluja tuottamaan omia kasvutekijöitään. Sen sijaan, että jatkuvasti lisättäisiin kalliita kasvutekijöitä viljelyliemeen, tutkijat mahdollistavat soluille näiden ravinteiden tuottamisen itse autokriinisella viestinnällä.

Vuonna 2024 Andrew J. Stout ja hänen tiiminsä Tufts-yliopistossa onnistuivat suunnittelemaan nautakarjan lihassoluja tuottamaan omaa FGF2:ta [4][2]. Kevin Kayser, Upside Foodsin päätutkija, tiivisti lähestymistavan täydellisesti:

"Rakennetaan prosessi ja valitaan sitten solulinja, joka tekee sen, mitä haluamme sen tekevän. Se tulee vaatimaan paljon enemmän etukäteistyötä, mutta lopulta se kääntyy paremmaksi kustannustehokkuudeksi" [1].

Kustannusten vähentämispotentiaali

Rekombinantit proteiinit ja kasvutekijät ovat suurimmat kustannusajurit tuotantoprosessissa [3]. Suunnittelemalla soluja tuottamaan omia kasvutekijöitään, yritykset voivat poistaa tarpeen kalliille ulkoisille lisäaineille - mikä muuten vaatisi lähes 99% kustannusten vähentämistä, jotta viljelty liha olisi kaupallisesti kannattavaa [5]. Lisäksi solujen muokkaaminen kasvamaan suspensiossa, sen sijaan että ne vaatisivat pintaa, mahdollistaa massiivisten sekoitettujen bioreaktoreiden (joiden koko ylittää 20 000 litraa) käytön, mikä merkittävästi lisää tuotannon tehokkuutta [2].

Implementointiaikataulu

Tämä lähestymistapa ei ole ilman haasteitaan.Uuden solulinjan kehittäminen ja karakterisointi vie tyypillisesti 6–18 kuukautta [3], mikä eroaa jyrkästi paljon lyhyemmästä tuotantokierrosta, joka kestää vain 2–8 viikkoa, solupankista sadonkorjuuseen [3]. Vuoteen 2023 mennessä lähes puolet viljellyn lihan yrityksistä oli jo tutkimassa geenitekniikkaa joko tutkimus- tai kaupallisiin tarkoituksiin [3], mikä asemoi alan edelleen kehittämään kustannussäästöstrategioita.

Tekniset haasteet

Yhä on esteitä voitettavana. Genomisen vakauden ylläpitäminen ja kuolemattomuuden saavuttaminen rajoittamattomalle solujen lisääntymiselle - samalla kun varmistetaan, että solut voivat edelleen erilaistua oikein - on edelleen vaikea pähkinä purtavaksi [4][3]. Lisäksi solulinjojen saatavuus, joilla on oikeat ominaisuudet, on edelleen rajallista [4].Nämä haasteet korostavat solulinjan insinöörityön monimutkaisuutta, mutta mahdolliset palkkiot tekevät siitä lupaavan tien kustannusten vähentämiseksi. Seuraavaksi tutkimme mediastrategioiden optimointia.

2. Median ja kasvutekijöiden optimointi

Kasvumedian kustannusten vähentäminen on keskeinen strategia kasvatetun lihan tekemiseksi edullisemmaksi. Tällä hetkellä solukulttuurimedia on suurin menoerä kasvatetun lihan tuotannossa [5][3]. Vähentämällä näitä kustannuksia on valtava mahdollisuus tuoda hinnat lähemmäksi sitä, mitä kuluttajat ovat valmiita maksamaan.

Saavuttaakseen tavoitehinnan 8 puntaa per kilogramma, median kustannusten on laskettava yli 99.9% nykyisistä lääketeollisuuden tasoista. Pelkästään kasvutekijöiden on rajoituttava vain 0,80 puntaan per kilogramma [3][5].Kuten Good Food Institute selittää:

"Suurin haaste, jonka viljelty liha -teollisuus kohtaa, ei ole pelkästään eläinperäisten komponenttien jättäminen pois solukulttuurimedioista, vaan pikemminkin sen selvittäminen, kuinka tämä voidaan tehdä edullisesti ja kuinka optimoida edullisia koostumuksia maksimoidun tuottavuuden saavuttamiseksi" [3].

Kustannusten vähentämispotentiaali

Yksi päämenetelmistä kustannusten leikkaamiseksi on kalliiden lääketeollisuuden ainesosien korvaaminen edullisemmilla, elintarvikelaatuisilla vaihtoehdoilla. Esimerkiksi albumiini, joka kattaa 96.6% rekombinanttisten proteiinien tarpeista, on kohteena kasvipohjaisille korvikkeille, kuten rypsille ja kikherneille. Samoin yritykset vaihtavat yksittäisiä aminohappoja edullisempiin kasvipohjaisiin hydrolysaateihin [5][3][1].

Edistystä on jo saavutettu.Elokuussa 2024, Believer Meats esitteli eläinperäisestä komponentista vapaan väliaineen, joka maksaa vain 0,50 £ litralta [6]. Jatkuvia valmistusmenetelmiä, kuten tangentiaalista virtausfiltraatiota, käyttäen heidän analyysinsä osoitti, että viljeltyä kanaa voitaisiin tuottaa 5 £ per naula 50 000 litran laitoksessa - mikä tekee siitä kilpailukykyisen luomukanan hintojen kanssa [6]. Samoin Mosa Meat, yhteistyössä Nutrecon kanssa, osoitti, että siirtyminen lääketeollisuuden tasoisista aminohapoista elintarviketason aminohappoihin voisi yksinään vähentää kustannuksia sadalla kerralla, kaikki ilman solutuoton uhraamista [1].

Implementointiaikataulu

Solulinjan insinöörityöhön verrattuna, väliaineen optimointi voi tuottaa tuloksia paljon nopeammin.Uusien solulinjojen kehittäminen voi kestää 6–18 kuukautta [3], mutta medioiden uudelleenmuotoilu hyödyntää usein olemassa olevia elintarvikelaatuisia toimitusketjuja, mikä nopeuttaa prosessia. Susanne Wiegel, Nutrecon vaihtoehtoisten proteiiniohjelmien johtaja, tiivistää sen hyvin:

"Solujen ruokkiminen ei ole kovin erilaista kuin eläinten ruokkiminen. Suurin osa ravinteista saadaan maatalouskasveista" [1].

Tekniset haasteet

Huolimatta kustannussäästöjen lupauksesta, elintarvikelaatuisten ainesosien käyttöön liittyy haasteita. Nämä ainesosat voivat tuoda mukanaan epäpuhtauksia, eräkohtaisia epäjohdonmukaisuuksia ja mahdollisia vaikutuksia solujen suorituskykyyn ja tuotteen laatuun [5][2]. Lisäksi tuotannon laajentaminen kysynnän täyttämiseksi ei ole pieni saavutus.Kattamalla vain 1% globaaleista lihamarkkinoista tarvittaisiin miljoonia kiloja rekombinantti-albumiinia - mikä ylittää kaukana nykyiset tuotantotasot monille teollisille entsyymeille [5].

Seuraavaksi tutkimme, kuinka parannukset bioreaktoreissa ja prosesseissa voivat edelleen laskea kustannuksia.

sbb-itb-c323ed3

3. Bioreaktori- ja prosessiparannukset

Solulinjan kehittämisen ja ravintoainemediaan optimoinnin jälkeen seuraava askel viljellyn lihan kustannusten vähentämisessä on bioreaktoreiden ja tuotantoprosessien parantaminen. Vaikka solulinjat ja media keskittyvät biologiseen puoleen, fyysiset järjestelmät - bioreaktorit ja valmistusprosessit - näyttelevät keskeistä roolia viljellyn lihan tekemisessä edullisemmaksi. Kuten Good Food Institute osuvasti toteaa:

"Bioprosessin suunnittelu on avain viljellyn lihan suurimittakaavaiseen tuotantoon" [3].

tällä hetkellä suurin osa bioreaktoreista, joita käytetään viljellyn lihan tuotannossa, on mukautettu lääketeollisuudesta. Nämä järjestelmät on suunniteltu korkealaatuisiin, matalan volyymin tuotantoihin, mikä ei ole ihanteellista kustannustehokkaiden, suurten volyymien elintarviketuotannon vaatimuksille [3]. Kilpaillakseen perinteisen lihan kanssa teollisuuden on tarpeen kehittää erityisesti suurille volyymeille ja taloudelliselle tuotannolle suunniteltuja bioreaktoreita. Tässä prosessien optimoinnit voivat auttaa alentamaan kustannuksia entisestään.

Kustannusten vähentämispotentiaali

Yksi lupaavimmista tavoista vähentää kustannuksia on siirtyminen lääketeollisuuden standardeista elintarviketeollisuuden standardeihin. Toisin kuin lääketeollisuuden sovelluksissa, viljellyn lihan on vain täytettävä elintarviketurvallisuusstandardit, jotka ovat vähemmän tiukkoja. Tämä muutos voisi merkittävästi vähentää toimintakustannuksia [3].

Prosessitehokkuus on toinen kriittinen tekijä.Tekniikat, kuten kasvatusmedian kierrätys, jätevirtojen uudelleenkäyttö ja automaation toteuttaminen, voivat auttaa minimoimaan kalliiden raaka-aineiden käytön [3]. Esimerkiksi syyskuussa 2023 Upside Foods ilmoitti suunnitelmistaan kaupallisen mittakaavan laitokselle Chicagon lähellä. Tämän laitoksen tavoitteena on tuottaa 13 000 tonnia viljeltyä lihaa vuosittain käyttäen bioreaktoreita, jotka ovat jopa 100 000 litraa suuria [1]. Kevin Kayser, yrityksen päätutkija, korosti raaka-aineiden merkitystä:

"Yksi syy, miksi minut palkattiin, oli raaka-aineet... Kun aloitin, se oli listan kärjessä" [1].

Skalautuvuus

Bioreaktoreiden skaalaaminen on olennaista, jotta saavutetaan hintapariteetti perinteisen lihan kanssa. Tällä hetkellä pilottimittakaavan laitokset käyttävät bioreaktoreita, joiden koko vaihtelee 100:sta 1 000 litraan.Kuitenkin, teknis-taloudelliset analyysit viittaavat siihen, että kilpailukykyisten hintojen saavuttaminen vaatii bioreaktoreita, joiden tilavuus on 20 000 litraa tai enemmän - mahdollisesti jopa 100 000 litraa [3][1][2]. Vuoden 2024 loppuun mennessä ainakin yksi yritys oli onnistuneesti laajentanut bioreaktoreihin, joiden kapasiteetti on 15 000 litraa [3].

Teollisuus etenee erilaisten vaiheiden läpi: laboratoriotason tutkimuksesta (bioreaktorit alle 10 litraa) pilotointitestaukseen ja lopulta teolliseen tuotantoon. Jokainen vaihe vaatii paitsi suurempia laitteita myös innovaatioita sekoituksessa, hapen toimituksessa ja valvontajärjestelmissä [3].

Tekniset haasteet

Bioreaktoreiden laajentaminen ei ole ilman haasteitaan.Suuremmat bioreaktorit tuovat mukanaan ainutlaatuisia teknisiä haasteita, kuten leikkausvoimien hallinta sekoittamisen ja hapettamisen aikana, mikä voi vahingoittaa herkkiä soluja [3]. Happisiirto muuttuu yhä monimutkaisemmaksi bioreaktorin tilavuuden kasvaessa, ja steriiliyden ylläpitäminen suurissa, elintarvikelaatuisissa tiloissa on kriittistä - mikä tahansa saastuminen voi johtaa merkittäviin tuotantotappioihin [3].

Kuten Kevin Kayser huomautti, ala tutkii uusia alueita:

"Kun puhutaan 100 000 L:sta tai suuremmasta, en tiedä, vaatiiko se muutoksia mediassa. Emme ole vielä saavuttaneet tuota tasoa" [1].

Toisin kuin median optimointi, joka voi hyödyntää olemassa olevia elintarviketukkuja, bioreaktoreiden skaalaaminen vaatii täysin uusien insinööriongelmien ratkaisemista, erityisesti näillä ennennäkemättömillä kokoilla [3].

Implementointiaikataulu

Teollisen mittakaavan laitosten rakentaminen on aikaa vievä ja pääomaa vaativa prosessi. Uuden solulinjan kehittäminen voi kestää 6–18 kuukautta [3], kun taas täysimittaisen tuotantolaitoksen rakentaminen ja käyttöönotto vie vuosia suunnittelua ja merkittäviä investointeja [3]. Uudet teknologiat kuitenkin auttavat nopeuttamaan prosessia. Esimerkiksi automatisoidut ja pilvipohjaiset järjestelmät ovat osoittautuneet vähentävän kehityssyklejä 25% ja parantavan skaalausmenestysprosentteja 30% [7]. Chris Williams, Culture Biosciences toimitusjohtaja, selitti:

"Siirtyminen pilvipohjaiseen, modulaariseen bioprosessointiin kiihtyy biotekniikan ja biopharma-sektoreilla... Se tarjoaa joustavan, kustannustehokkaan ratkaisun tiimeille, jotka tarvitsevat nopeampia kehityssyklejä ja skaalausmahdollisuuksia" [7].

Kasvatusprosessi itsessään - solupankista sadonkorjuuseen - kestää tyypillisesti 2–8 viikkoa, riippuen tuotettavan lihan tyypistä [3]. Edistysaskeleet bioprosessoinnissa ovat ratkaisevia, jotta kasvatettu liha voisi olla kilpailukykyinen vaihtoehto markkinoilla.

Kolmen Lähestymistavan Vertailu

Kolmen Strategian Vertailu Kasvatetun Lihan Tuotantokustannusten Vähentämiseksi

Kun tarkastellaan solulinjan suunnittelua, ravintoaineseoksen optimointia ja bioreaktorin edistysaskeleita rinnakkain, paljastuu, kuinka toisiinsa kytkeytyneitä nämä strategiat ovat. Jokaisella on omat vahvuutensa ja haasteensa, mutta yhdessä ne luovat polun kustannusten vähentämiseksi kasvatetun lihan tuotannossa.

Tässä on yhteenveto siitä, miten nämä lähestymistavat vertautuvat neljään keskeiseen kriteeriin:

| Kriteeri | Solulinjan insinööritys | Media &ja kasvutekijöiden optimointi | Bioreaktori &ja prosessiparannukset |

|---|---|---|---|

| Kustannusten vähentämispotentiaali | Korkea – mahdollistaa kevyemmät mediat ja suuremmat solutiheydet | Erittäin korkea – voisi vähentää kustannuksia jopa 99.9% nykyisistä biolääketieteen hinnoista | Kohtalainen tai korkea – hyötyy kierrätyksestä, automaatiosta ja skaalaustehokkuudesta |

| Implementointiaikataulu | Keskimääräinen – vie yleensä 6–18 kuukautta per solulinja | Lyhyt tai keskipitkä – sisältää asteittaisen siirtymisen elintarvikelaatuisiin raaka-aineisiin | Pitkä – vuosia tarvitaan laitoksen rakentamiseen ja käyttöönottoon |

| Skaalautuvuus | Korkea – kriittinen teollisen mittakaavan kasvun mahdollistamiseksi | Vaikea – vaatii miljoonien kilogrammojen rekombinanttisten proteiinien tuotantoa | Olennainen – kohdistuu yli 100 000 litran säiliöihin suurimittakaavaista tuotantoa varten |

| Tekniset haasteet | Genominen vakaus ja sääntelyesteet | Koostumusten löytäminen ja kasvipohjaisten aminohappoprofiilien vastaavuus | Steriliteetin, hapen hallinnan ja suurten pääomakustannusten varmistaminen |

Jokaisella strategiolla on oma roolinsa viljellyn lihan kustannushaasteiden ratkaisemisessa.

Mediaoptimointi erottuu sen välittömän potentiaalin ansiosta kustannusten leikkaamisessa. Hinnat voisivat laskea sadoista punnista litralta alle £0.25 litralta [3]. Kuitenkin tämän lähestymistavan laajentaminen teollisuuden tarpeiden täyttämiseksi on merkittävä este.

Solulinjan insinööritys puolestaan luo perustan menestykselle. Mahdollistamalla suspensiokasvun ja vähentämällä media vaatimuksia, se tukee sekä mediaoptimointia että bioreaktorin laajentamista [3]. Ilman luotettavia solulinjoja edistyminen muilla alueilla pysähtyisi.

Bioreaktorin parannukset ovat pitkäaikainen peli. 100 000 litran säiliöiden käsittelyyn kykenevien laitosten kehittäminen ja käyttöönotto on valtava tehtävä, mutta se on välttämätöntä kaupallisen tuotannon laajentamiseksi [3].Insinöörihaasteet täällä, erityisesti steriiliyden ja hapensiirron ympärillä, ovat edelleen suurelta osin kartoittamatonta aluetta tällä mittakaavalla.

Todellisuus on, että mikään yksittäinen lähestymistapa ei voi kantaa kustannusten vähentämisen painoa yksin. Nämä strategiat ovat syvästi toisiinsa sidoksissa. Esimerkiksi edulliset välineet ovat arvokkaita vain, jos bioreaktorit voivat toimia suurilla volyymeilla, ja suurimittakaavaiset bioreaktorit ovat järkeviä vain, jos niiden käyttämä media on kustannustehokasta [3]. Yhdessä nämä ponnistelut luovat yhtenäisen kehyksen, joka on kriittinen kaupallisen mittakaavan viljellyn lihan todellisuudeksi tekemisessä.

Johtopäätös

Solulinjan insinöörityöllä on keskeinen rooli sekä välineiden hienosäädön että bioreaktorien edistymisen onnistumisessa. Kehittämällä soluja, jotka kasvavat nopeammin, saavuttavat korkeampia tiheyksiä ja toimivat hyvin ohuemmissa välineissä, se vähentää merkittävästi ravinteisiin ja bioreaktorikapasiteettiin liittyviä kustannuksia. Tämä tekee siitä kulmakiven tuotantokustannusten vähentämisessä.

Mediajalostus tarjoaa välittömiä säästöjä, ja sillä on potentiaalia vähentää mediakustannuksia jopa 99.9%, tuoden lääketeollisuuden hintatasot alle £0.20 litralta [3]. Kuitenkin nämä säästöt riippuvat solulinjoista, jotka voivat menestyä tällaisessa kustannustehokkaassa mediassa. Samalla edistyneet bioreaktorisuunnitelmat avaavat tietä suurimittakaavaiseen tuotantoon, mutta niiden taloudellinen kannattavuus riippuu niiden yhdistämisestä edullisiin medioihin ja kestäviin, suunniteltuihin solulinjoihin.

Hintapariteetin saavuttamisen aikaraja premium-perinteisen lihan kanssa Yhdistyneessä kuningaskunnassa muotoutuu sen mukaan, kuinka nopeasti nämä kolme strategiaa - solujen muokkaus, median kehitys ja bioreaktorin skaalaus - etenevät yhdessä. Edistysaskelilla näillä alueilla on keskeinen rooli kasvatetun lihan saatavuuden parantamisessa.

Isossa-Britanniassa kuluttajien laaja saatavuus riippuu myös sääntelyviranomaisten hyväksynnästä, joka on edelleen tarkastelussa myöhään vuonna 2025 [3], sekä suurten tuotantolaitosten perustamisesta. Yritykset suunnittelevat jo 100 000 litran bioreaktoreita ja tavoittelevat laitoksia, jotka pystyvät tuottamaan jopa 13 000 tonnia vuodessa [1], mikä viittaa siihen, että tarvittava infrastruktuuri on muotoutumassa.

Matka kohti edullista viljeltyä lihaa riippuu näiden kolmen strategian saumattomasta integroinnista. Tuotantoekosysteemi, joka yhdistää suunnitellut solut, edulliset kasvualustat ja teollisen mittakaavan bioreaktorit, määrittää, milloin viljelty liha siirtyy erikoisravintoloista jokapäiväisiin supermarketin tarjontaan.

UKK

Kuinka solulinjateknologia auttaa alentamaan viljellyn lihan kustannuksia?

Edistysaskeleet solulinjateknologiassa ovat alentaneet viljellyn lihan tuotantokustannuksia parantamalla prosessissa käytettyjen solujen suorituskykyä. Nämä erityisesti suunnitellut solulinjat kasvavat nopeasti, voivat menestyä tiheissä ympäristöissä ja kestävät vaikeita olosuhteita, kuten alhaisia happitasoja ja mekaanista rasitusta. Tämä tarkoittaa vähempää riippuvuutta kalliista kasvualustoista ja tehokkaampaa, suurituottoisempaa tuotantoa bioreaktoreissa.

Vähentämällä raaka-aine- ja käsittelykustannuksia solulinjateknologia auttaa tekemään viljellystä lihasta saavutettavampaa. Tämä edistysaskel on askel kohti sen vakiinnuttamista käytännölliseksi vaihtoehdoksi perinteiselle lihalle.

Mitkä ovat tärkeimmät haasteet elintarvikelaatuisten medioiden käytössä viljellyn lihan tuotannossa?

Siirtyminen elintarvikelaatuisiin medioihin viljellyn lihan tuottamiseksi tuo mukanaan joitakin vaikeita haasteita.Yksi suurimmista esteistä on kustannukset. Tällä hetkellä kasvutekijärikkaita medioita - jotka ovat välttämättömiä solujen kasvulle - on yli puolet tuotantokustannuksista. Kustannusten alentamiseksi valmistajien on siirryttävä kalliista lääketeollisuuden ainesosista edullisempiin, elintarvikkeille sopiviin vaihtoehtoihin. Mutta tässä on koukku: näiden edullisten vaihtoehtojen kehittäminen, olipa kyseessä tarkkuusfermentaatio tai kasvipohjaiset menetelmät, on vielä alkuvaiheessa ja vaatii paljon investointeja.

Toinen suuri ongelma liittyy tiukkojen elintarviketurvallisuusstandardien täyttämiseen. Elintarvikelaatuiset mediat on tuotettava steriileissä olosuhteissa, ilman saasteita, ja niiden on täytettävä Euroopan unionin elintarvikkeita koskevat säädökset. Tämä lisää monimutkaisuutta toimitusketjuille ja laadunvalvontaprosesseille. Lisäksi seerumin poistaminen - jota käytetään yleisesti tutkimuslaatuisten medioiden valmistuksessa - luo uusia jätehuollon haasteita.Ilman seerumia, joka toimii luonnollisena puskurina, sivutuotteiden kertyminen muodostuu ongelmaksi, mikä vaatii kehittyneitä kierrätys- tai poistojärjestelmiä.

On myös solujen sopeutumiseen liittyvä kysymys. Monet solulinjat, jotka on alun perin kehitetty seerumipohjaisissa ympäristöissä, kamppailevat kasvaakseen kemiallisesti määritellyssä, eläinvapaassa mediassa. Tämä voi johtaa hitaampaan kasvuun tai heikompaan solutasoon, mikä usein vaatii geneettisiä muutoksia solulinjoihin tai erikoistuneiden lisäaineiden luomista. Näiden haasteiden ratkaiseminen on kriittistä kasvatetun lihan tuotannon laajentamiseksi ja sen tekemiseksi edullisemmaksi ja saavutettavammaksi kuluttajille. Jos olet utelias oppimaan lisää tästä kiehtovasta alasta,

Kuinka suurikapasiteettiset bioreaktorit auttavat tekemään kasvatetusta lihasta edullisempaa?

Suurikapasiteettiset bioreaktorit, erityisesti ne, joiden kapasiteetti ylittää 20 000 litraa, näyttelevät keskeistä roolia kasvatetun lihan tuotantokustannusten alentamisessa.Nämä järjestelmät mahdollistavat suurten lihamäärien tuotannon, mikä auttaa jakamaan kustannuksia, kuten laitteet, työvoima ja kasvualustat, suuremman tuotannon kesken. Tämä lähestymistapa auttaa saavuttamaan skaalaetuja, mikä vie viljeltyä lihaa lähemmäksi perinteisen lihan hintatason saavuttamista.

Tämän tuotantotason myötä valmistajat voivat dramaattisesti laskea kustannuksia per kilogramma, mikä avaa tietä viljellyn lihan tulemiselle edullisemmaksi ja elinkelpoiseksi vaihtoehdoksi kuluttajille.